La tecnologia fornita da Trascar si esprime con efficacia ed affidabilità anche nel settore automotive. L’Azienda modenese è stata infatti scelta come partner tecnologico per l’automazione e la logistica di magazzino dello stabilimento di un primario Gruppo internazionale, nel quale vengono prodotti propulsori ad alte prestazioni. Per questa importante Azienda motoristica Trascar ha realizzato un magazzino automatizzato mini-load interoperazionale ad alta performance, che garantisce standard prestazionali adeguati al livello di eccellenza dei veicoli prodotti dal Cliente.

Industria 4.0 made in Modena

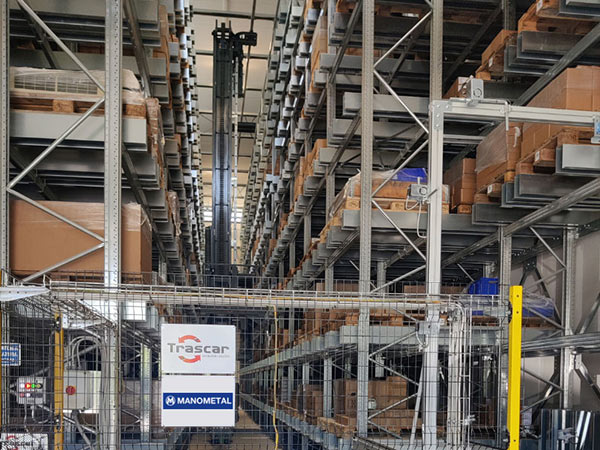

L’impianto realizzato da Trascar ha un valore di circa 2 milioni di euro, ed è composto da un’isola robotizzata di depallettizzazione, un magazzino automatico di stoccaggio con tre trasloelevatori per cassette ed un sistema di smistamento con trasportatori a motorulli e a nastro che alimenta una linea di carico servita da 8 navette AGV (Automated Guided Vehicle). La fornitura di Trascar ha compreso anche la realizzazione del software WMS (Warehouse Management System), personalizzato sulle esigenze rilevate ed interfacciato con i programmi informatici già in uso al Cliente. L’interconnessione costante tra i diversi reparti dello stabilimento e tra le funzioni che avvengono a valle ed a monte del magazzino, la precisione del collegamento attuato e l’efficienza nella gestione dei flussi di carico/uscita delle componenti meccaniche prodotte, fanno dell’impianto realizzato da Trascar un perfetto esempio di industria 4.0.

Tecnologia su misura per prestazioni d’eccellenza

L’isola robotizzata di depallettizzazione è stata realizzata su misura, recependo le specifiche esigenze dimensionali e prestazionali indicate dal Cliente. I pallet arrivano in quest’area dello stabilimento al ritmo di uno ogni due minuti: ogni bancale è costituito da un certo numero di cassette di plastica, impilate in più strati, al cui interno sono posizionate componenti meccaniche destinate alle varie linee di produzione. Il pallet in entrata viene rilevato attraverso un sistema di lettura ottica (barcode reader): il codice a barre ne identifica provenienza, contenuto e destinazione. I bancali sono provvisti di un coperchio in materiale plastico, che viene asportato dal robot ed inviato ad altra zona dello stabilimento per il successivo riutilizzo. Una volta aperto il pallet, una pinza con presa a strato preleva le cassette (fino ad un massimo di 16 per ogni strato movimentato) e le deposita su una linea di trasporto, ove verranno successivamente singolarizzate. La potenzialità della pinza è di una presa a strato ogni 15 secondi. Numero, dimensioni e peso delle cassette sono variabili, per cui è stato necessario programmare i robot affinchè ogni operazione avvenga con la massima efficienza e nel minor tempo possibile. La pinza è stata dotata di sensori a molla che ne adattano la presa in funzione delle dimensioni effettive delle cassette.

Dal bancale ai due magazzini, ai reparti di lavorazione

Un sistema di deviatori singolarizza le cassette e le convoglia, tramite trasportatori a motorulli, verso l’ingresso del magazzino di stoccaggio: qui vengono indirizzate ad uno dei tre trasloelevatori, secondo le specifiche destinazioni previste dal WMS. Il magazzino ha una alta capacità di stoccaggio di cassette, ognuna delle quali può pesare da pochi grammi fino ad un massimo di 50 kg, in funzione dei pezzi meccanici contenuti. Ogni trasloelevatore può movimentare fino a 150 cassette/ora, con una capacità complessiva del magazzino di 450 cassette/ora. Da questo ambiente, in base alle esigenze di lavorazione rilevate dal sistema informatico centrale, le cassette con i pezzi meccanici vengono poi dirette all’area di smistamento. Qui vengono convogliati anche componenti prodotti da fornitori esterni: in questo caso ogni pezzo è montato singolarmente su appositi supporti (skid). Una linea di 16 trasportatori a rullo e a nastro movimenta cassette e skid su una dorsale di uscita, dove vengono distribuiti lungo 8 baie di carico secondo una regolazione monoreferenziale. Ogni baia è servita da una navetta AGV, che trasporta i pezzi meccanici al relativo reparto di montaggio, ognuno dei quali costituito da linee semiautomatizzate. Le navette operano contemporaneamente su due livelli, effettuando sia il carico dei pezzi destinati alla lavorazione sia lo scarico di cassette e skid vuoti provenienti dalle linee di montaggio. La dorsale di uscita ha una capacità massima di 600 cassette/skid all’ora. L’impianto automatizzato realizzato da Trascar è provvisto anche di sistemi luminosi e meccanici, per regolare al meglio le fasi della movimentazione da parte degli operatori ed ottimizzare i tempi di esecuzione.