Impianto controllo palette Trascar

Quante volte le palette difettose creano problemi e fastidiosi rallentamenti?

Quanto tempo si perde nello smistamento delle palette dei diversi fornitori?

E quando invece bisogna impiegare del personale per dedicarlo alla gestione di esse, quanto ne giova la produzione?

La nostra Stazione di Controllo per Palette

Vuote, dalle interessanti caratteristiche, è una

macchina automatica progettata per

garantire la massima affidabilità e la sicurezza

delle palette utilizzate nei processi di

movimentazione e stoccaggio.

Ma…

Quali sono i veri e propri vantaggi distintivi che questa innovativa soluzione può offrire al vostro processo di gestione delle palette?

1. Massima Qualità e Affidabilità

La Stazione di Controllo Trascar assicura una pulizia completa delle palette, lo schiacciamento di chiodi sporgenti e la verifica dell’integrità dei componenti. Ciò significa che potrete contare su palette vuote di alta qualità e ridurre al minimo il rischio di difetti e danni.

2. Sicurezza Operativa

La presenza di controlli avanzati, sia per la pulizia che per la verifica, contribuisce a garantire la sicurezza degli operatori e dei processi. La zona di controllo pallet è progettata con barriere fotoelettriche, ma rimane accessibile per le operazioni di manutenzione o interventi di emergenza.

3. Maggiore Efficienza e Produttività

L’automazione dei processi di pulizia e verifica consente di risparmiare tempo e risorse, migliorando l’efficienza complessiva del vostro impianto. La macchina opera in modo rapido ed efficace, consentendo di mantenere la produzione in costante flusso.

4. Flessibilità e Personalizzazione

La Stazione di Controllo Trascar è progettata per adattarsi alle vostre esigenze specifiche. È possibile regolare parametri come la pressione di schiacciamento, i valori cromatici e le tolleranze di controllo per soddisfare i requisiti del vostro processo.

5. Miglioramento della Qualità del Prodotto

La verifica della capacità di carico, la planarità e l’altezza della paletta contribuisce a garantire che le palette siano adatte a supportare una vasta gamma di prodotti e carichi. Ciò significa meno rischi di danni e una maggiore qualità del prodotto finale.

6. Maggiore Precisione nella Selezione delle Palette

Grazie ai controlli avanzati, è possibile rilevare anche le più piccole incongruenze o difetti, consentendo di scartare le palette non conformi e garantendo che solo quelle di alta qualità vengano utilizzate nel processo successivo.

___________________________________________________

Facciamo ora una breve panoramica dei gruppi di controllo integrabili e delle funzionalità chiave:

1.SPAZZOLATURA DELLA SUPERFICIE INFERIORE E SUPERIORE

La singola paletta vuota viene trasportata attraverso un gruppo di spazzole che puliscono efficacemente le superfici, sia inferiore che superiore, da impurità. La spazzola superiore è motorizzata per garantire una pulizia ottimale. Un cassetto inferiore estraibile facilita la raccolta delle sporcizie.

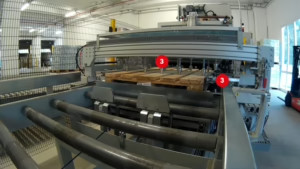

2. SCHIACCIACHIODI E VERIFICA CAPACITA’ DI CARICO

Un rullo motorizzato esercita una pressione di schiacciamento sulle assicelle superiori per garantire il rientro in sede o l’appiattimento di eventuali chiodi sporgenti. Questa operazione è fondamentale per garantire la stabilità dei carichi durante la palettizzazione automatica. La pressione può essere regolata automaticamente per verificare la capacità di carico in base alle esigenze

3. VERIFICA INTEGRITA’ TASSELLI ED ASSICELLE

La paletta viene sottoposta a un controllo completo mediante cilindri tastatori che esercitano una pressione su tutti i componenti della paletta, compresi assi e tasselli superiori e inferiori. Il sistema PLC rileva eventuali incongruità e, in caso di non conformità, comanda lo scarto della paletta. Questa postazione è dotata di un cassetto rimovibile per la raccolta dei detriti.

4. CONTROLLO COLORE E MARCHIO (opzionale)

Un sistema di telecamera ad alta definizione rileva i colori delle palette e i marchi impressi sui tasselli esterni. Il software parametrico consente all’operatore di regolare i parametri di rilevamento, inclusi i valori cromatici e la ricostruzione delle scritte rilevate.

5. CONTROLLO LUNGHEZZA

La lunghezza della paletta viene controllata in base alle impostazioni della macchina.

6. CONTROLLO PLANARITA’ ED ALTEZZA PALETTA (opzionale)

Questo controllo rileva qualsiasi variazione di altezza della superficie della paletta. È possibile impostare i valori di tolleranza per distinguere le palette conformi da quelle non conformi. Questo controllo può verificare la planarità delle superfici, l’altezza della paletta o eventuali differenze di altezza tra le assi, che potrebbero causare problemi di stabilità.

7. CONTROLLO INFORCABILITA’

Questo controllo verifica la presenza di eventuali ostacoli che potrebbero impedire l’inforcamento della paletta.

8. IMPIANTO ELETTRICO E SICUREZZA

La macchina è dotata di un quadro elettrico di comando e controllo con un PLC Siemens, un pannello operatore e una torretta luminosa per la verifica visiva dello stato dell’impianto. La zona di controllo pallet è sicura grazie a pannelli e/o barriere fotoelettriche ma rimane accessibile per le operazioni di manutenzione o interventi di emergenza.

Il controllo delle palette può essere eseguito in

modalità linea di trasporto oppure in modalità

robot antropomorfo con posizionamento delle

palette nelle varie postazioni di controllo per

poi essere spostate nella pila degli scarti o in

quella dei conformi, a seconda del caso.

In Sintesi,

la Stazione di Controllo per Palette Vuote di Trascar rappresenta una soluzione completa e affidabile per migliorare la qualità e la sicurezza dei vostri processi. Se cercate un modo per ottimizzare la vostra produzione e ridurre al minimo gli sprechi, questa macchina è la risposta.

Per ulteriori informazioni o per confrontarci

su come la Stazione di Controllo Trascar

soddisfi le vostre esigenze specifiche, non

esitate a contattarci.

Siamo qui per aiutarvi a ottenere il massimo dai vostri processi di gestione della produzione.